為了保住花鍵軸的加工能在精密車削加工中心上完成,根據其結構特點,采用“一頂一夾”的裝夾方式,添加精密車削加工中心第四軸分度頭,按一定的工藝要求進行分度對鍵槽進行銑削。由于整個零件工序較多,本文只闡述和銑矩形花鍵相關的內容。

一、加工方法分析

工件材料為40Cr,精密車削加工性較好。該零件在數控銑削加工前,工件除花鍵部位外的其他部位已經切削加工完成,含有2個基準孔。銑矩形花鍵時可采用“一頂一夾”定位安裝。在精密車削加工中心上加工這個零件的矩形花鍵,關鍵是要解決銑矩形鍵時的分度問題.可利用精密車削加工中心上配置的數控萬螚分度頭。當工件旋轉一定角度時,立銑刀定位完成后平行工件軸向走刀一次。工件依次旋轉,立銑刀依次軸向走刀,多次循環后就可完成一個矩形花鍵的銑加工。精密車削加工加工中可采用宏程序編程及子程序調用的方法,以減少數控加工程序過長的不足。

二、加工過程及相關宏程序

為提高切削效率盡示選用大直徑的銑刀,由于鍵槽較窄,根據工藝圖尺寸要求,選取φ8mm整體式硬質合金立銑刀。

采用“一頂一夾”定位安裝。在銑床上安裝好尾座和萬螚分度頭,將工件安裝在尾座和萬螚分度頭之間。

由于銑鍵槽時蕞大輪廓深度只約3mm.所以銑削時可采用一次下刀至槽輪廓深度,主軸轉速1 500 r/min,進給速度150mm/min。由于每一個鍵槽第1次走刀的切削量是蕞大的.可以稍慢些;為了搞高效率,其他次走刀可加快進給速度。

為便于對刀和編程,把工件坐標系原點定在圖1所示工件花鍵軸部位左端的軸心。為便于說明,假設從銑鍵槽左側位置開始銑削,直到銑鍵槽右側,工件逆時針旋轉分度,一個鍵槽的整個銑削過程分以下幾個階段:

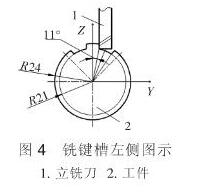

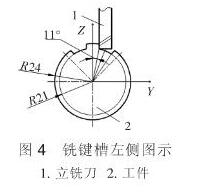

(1)銑鍵楷左側

銑鍵槽左側時的初始位置,此時銑鍵槽左側位于垂直位置,如圖4所示,刀位點坐標Z=2l*arccosl1=20.616; Y=8/2+8/2=8。銑刀沿X軸向銑削整個花鍵棲左側。

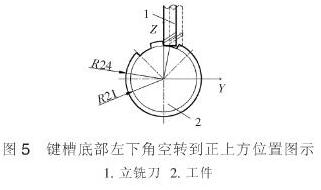

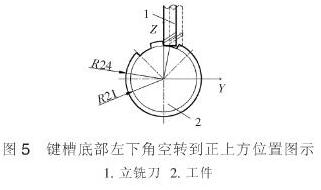

(2)鍵槽底部左下角空轉到正上方位置

由于用的是平底立銑刀,當工件從初始位置逆時針轉11°到圖5所示位置的過程中,如果要銑削,只能用立銑刀左下角銑削,銑削量太少,所以這個過程不銑削,工件只空轉到位。此時刀位點坐標值Z=21;Y=4。

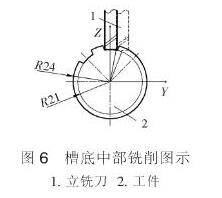

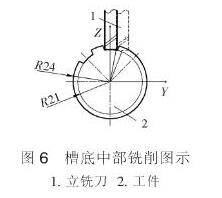

(3)槽底銑削過程

由于用的是平底立銑刀,當工件從圖5位置繼續逆時針轉到圖6位置時,立銑刀銑削位置從刀具左下角逐漸過渡到圖6所示的刀具底部中間位置進行銑削。

為不造成刀具和工件的干涉,隨工件旋轉,刀具位置必須變化。刀位點Z坐標值為21mm;Y值隨工件旋轉而變化。從Y=4變化到Y=-4。

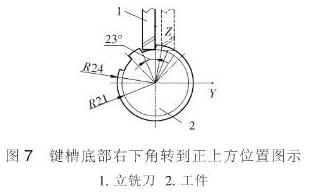

當工件從圖6位置繼續逆時針旋轉,轉到圖7鍵槽底部右下角位于正上方時,立銑刀銑削位置從底部中間位置逐漸過渡到圖7所示的右下角位置進行銑削。此時刀位點坐標值Z=2I ;Y= 4。

整個過程工件轉過23°。每轉一個小角度,銑刀沿X軸向銑削整個花鍵槽底。

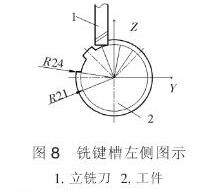

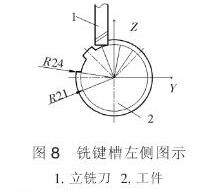

(4)鍵槽右側空轉到垂直位置

當工件從圖7位置繼續逆時針轉11°到圖8所示位置的過程中,如果要銑削,只有立銑刀右下角的側刃微量銑削,銑削量太少,所以這個過程不銑削,工件只空轉到位。

(5)銑削鍵槽右側

zui后銑鍵槽右側,此時鍵槽右側位于垂直位置,刀位點坐標Z=21arccos11=20.616; Y=-8.

銑刀沿X軸方向銑削整個花鍵槽右側。

從圖4一圖8整個加工過程中,除了槽底銑削過程外,其他階段只需簡單的GO1指令就可完成。所以以下只對槽底銑削宏程序作一些說明。

在槽底銑削加工過程中,假設工件只逆時針轉動,則加工每個鍵槽底總共只要旋轉2°,Y向總位移量8,則旋轉角度θ和位移量Y的近似關系(1)

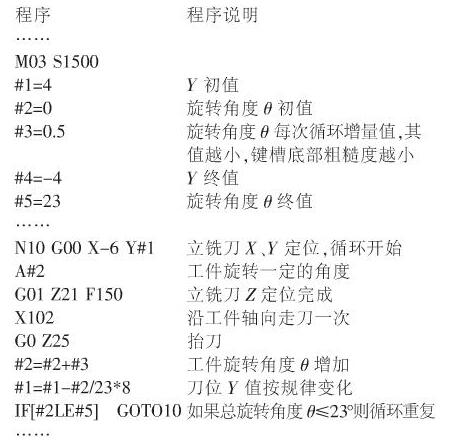

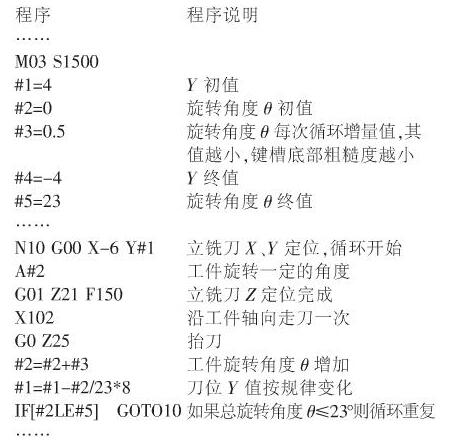

這里以機械廠內的FANUC Series Oi-MODELD數控系統編寫宏程序,把工件坐標系原點定在圖1所示工件花鍵軸部位左端的軸心,以下為槽底銑削宏程序一部分舉例: